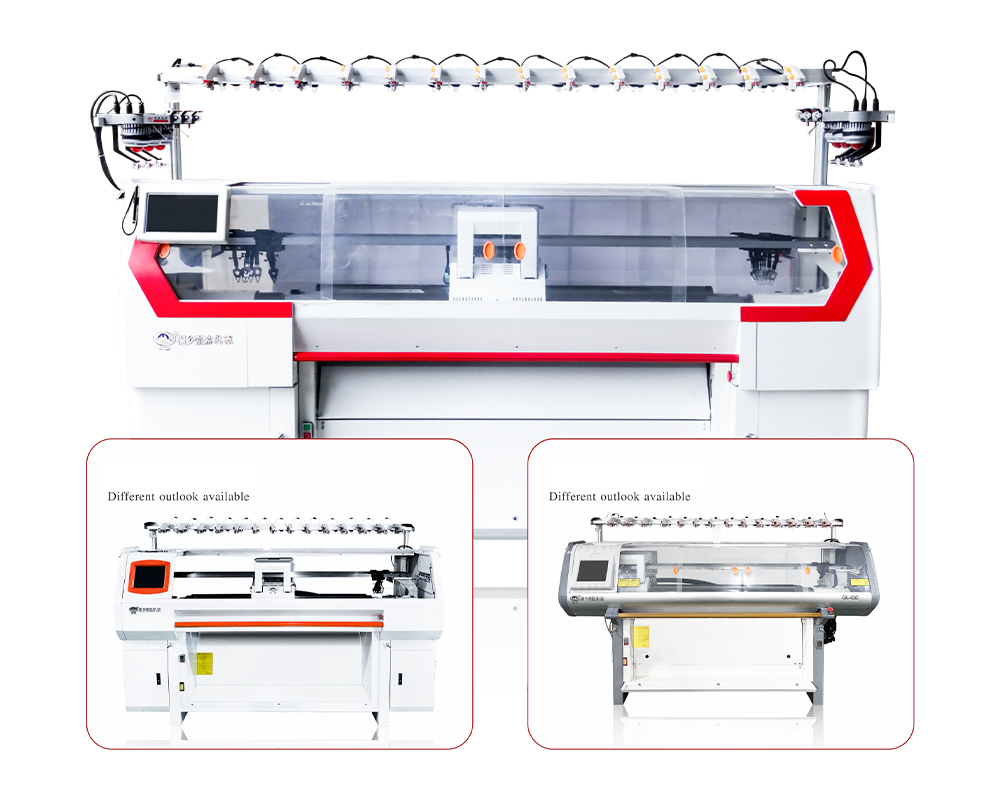

Tongxiang Qianglong Machinery Co., Ltd. adalah berteknologi tinggi China borong pengilang mesin mengait rata berkomputer, khusus dalam mereka bentuk, membangun dan mengeluarkan Jentera Mengait..

Dalam tahun -tahun kebelakangan ini, industri kasut telah menjalani transformasi yang tenang tetapi kuat. Di tengah -tengah revolusi ini adalah satu inovasi yang luar biasa - mesin rajutan atas kasut 3D. Menggabungkan kejuruteraan ketepatan, teknologi digital, dan ketukangan tekstil, mesin ini mengubah cara kasut direka, dihasilkan, dan dipakai. Tetapi apa yang menjadikan teknologi ini begitu istimewa? Bagaimanakah ia membentuk semula landskap kasut global? Mari kita meneroka kenaikan, mekanik, dan kesan mesin rajutan atas kasut 3D.

1. Apakah mesin rajutan atas kasut 3D?

A Mesin rajutan atas kasut 3D adalah sistem mengait berkomputer yang maju yang direka untuk menghasilkan bahagian atas kain yang sesuai untuk kasut untuk kasut. Daripada memotong dan jahitan pelbagai lapisan tekstil atau kulit, mesin ini mengikat seluruh struktur atas dalam satu bahagian, mengikuti corak reka bentuk digital.

Teknologi ini berasal dari mesin mengait rata yang digunakan dalam pembuatan pakaian tetapi telah disesuaikan untuk kasut dengan ketepatan dan fleksibiliti yang dipertingkatkan. Ia membolehkan integrasi pelbagai jenis benang, kepadatan, dan tekstur dalam satu proses, membolehkan pereka untuk membuat bahagian atas kasut yang disesuaikan.

Secara ringkas, ia adalah mesin tenunan digital yang "mencetak" struktur kain kasut, lapisan oleh lapisan, menggunakan benang bukan dakwat.

2. Bagaimana ia berfungsi?

Prinsip kerja mesin rajutan atas kasut 3D melibatkan reka bentuk bantuan komputer (CAD) dan teknologi mengait automatik. Proses ini merangkumi langkah -langkah berikut:

- Penciptaan Reka Bentuk Digital: Pereka menggunakan perisian CAD khusus untuk membuat model 3D atas kasut. Corak ini termasuk zon untuk fleksibiliti, kebencian, dan sokongan.

- Pemilihan bahan: Jenis benang seperti poliester, nilon, kapas, spandeks, atau gentian kitar semula dipilih bergantung kepada keperluan prestasi.

- Pengaturcaraan dan Simulasi: Reka bentuk digital ditukar menjadi arahan mengait dan disimulasikan untuk ujian pada skrin sebelum pengeluaran.

- Knitting Automatik: Pelbagai jarum mesin dan pengumpan benang bekerja secara serentak untuk bersatu bahagian atas dalam satu proses yang berterusan. Ia juga boleh mengintegrasikan zon mesh, padding, dan logo terus ke dalam kain.

- Penamat: Setelah dirajut, bahagian atasnya adalah haba atau berbentuk, kemudian dilekatkan pada midsole dan outsole untuk melengkapkan kasut.

Proses lancar ini meminimumkan buruh manusia, mengurangkan sisa bahan, dan memastikan kualiti yang konsisten - semua faktor utama untuk jenama kasut moden.

3. Kelebihan bahagian atas kasut rajutan 3D

Mesin Rajutan Atas Kasut 3D menawarkan pelbagai manfaat ke atas kaedah pembuatan kasut tradisional.

a. Keselesaan lancar

Uppers tradisional sering terdiri daripada pelbagai panel dijahit yang boleh menyebabkan ketidakselesaan atau lepuh. Sebaliknya, bahagian atas rajutan, adalah lancar dan elastik, membungkus kaki seperti kaus kaki. Ini memastikan lebih baik, keselesaan, dan nafas.

b. Ringan dan fleksibel

Kerana bahagian atas rajutan menggunakan benang halus dan pembinaan ketepatan, kasut yang dihasilkan sangat ringan dan fleksibel - sesuai untuk kasut berjalan, kasut kasual, dan kasut prestasi.

c. Mengurangkan sisa

Dalam pengeluaran tradisional, sehingga 30% bahan boleh dibuang. 3D Knitting menggunakan benang dengan cekap, menghasilkan sisa minimum dan menyokong pembuatan lestari.

d. Kebebasan reka bentuk

Pereka boleh mengintegrasikan tekstur, zon pengudaraan, dan corak warna terus ke dalam struktur bersatu. Ini membolehkan kreativiti tanpa had tanpa memerlukan sulaman, percetakan, atau lapisan.

e. Pengeluaran lebih cepat

Oleh kerana mesin mengautomasikan pelbagai langkah, dari reka bentuk untuk mengait, masa pengeluaran dikurangkan dengan ketara. Ini menyokong pembuatan atas permintaan dan tindak balas cepat terhadap trend fesyen.

f. Kemampanan dan kecekapan

Knitting 3D sejajar dengan trend global ke arah pengeluaran mesra alam dengan mengurangkan penggunaan tenaga, sisa, dan keperluan pelekat atau bahan tambahan.

4. Aplikasi dalam industri kasut

Mesin mengisar atas kasut 3D telah menemui penggunaan yang meluas di segmen kasut yang berbeza:

- Kasut Athletic: Jenama sukan seperti Nike dan Adidas menggunakan teknologi mengait 3D untuk menghasilkan bahagian atas prestasi seperti Nike Flyknit dan Adidas Primeknit.

- Kasut kasual dan fesyen: Jenama gaya hidup menggunakan bahagian atas rajutan untuk keselesaan dan estetika moden.

- Kasut Kerja dan Keselamatan: Pengilang mengintegrasikan benang bertetulang atau gentian komposit untuk ketahanan dan perlindungan.

- Kasut kanak-kanak dan ortopedik: Uppers rajutan menawarkan fleksibiliti, menjadikannya sesuai untuk reka bentuk yang disesuaikan dan berorientasikan kesihatan.

Kesesuaian teknologi ini bermakna ia dapat menyajikan pengeluaran besar -besaran serta niche, pasaran kasut yang disesuaikan.

5. Teknologi di belakang mesin

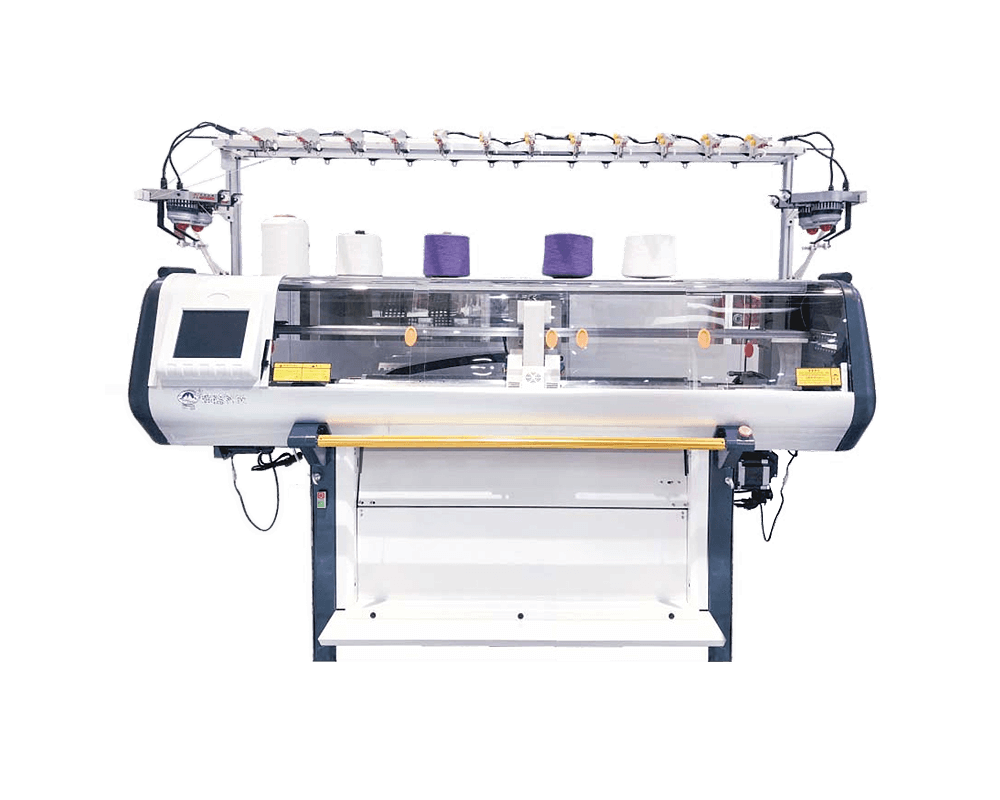

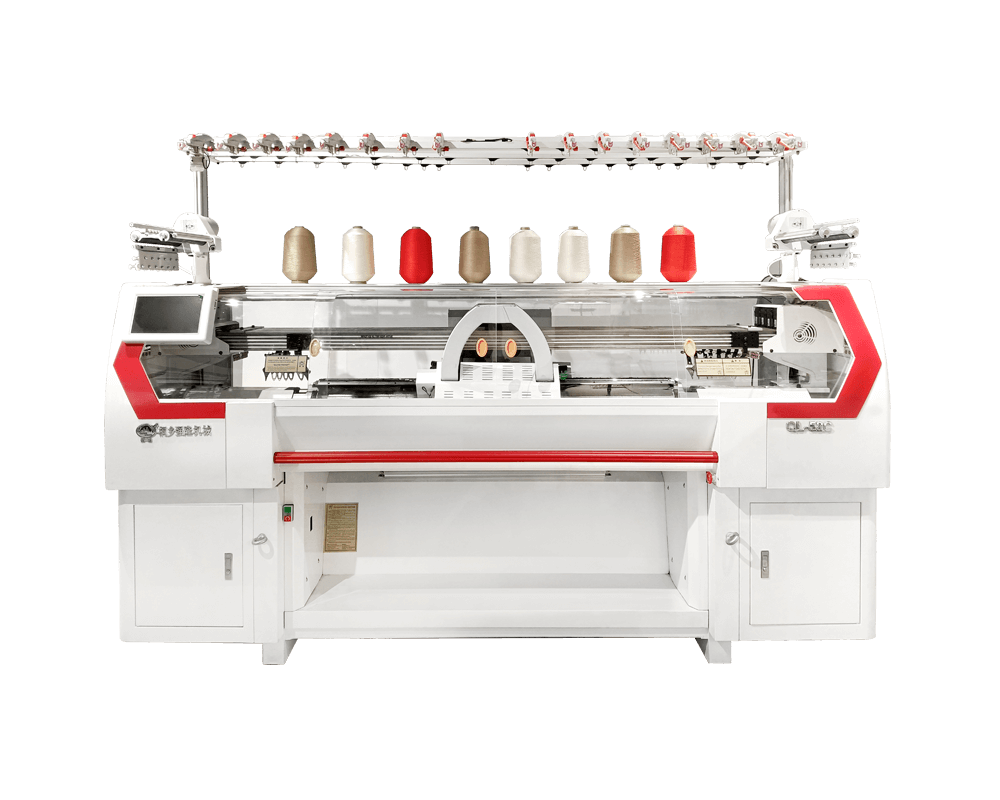

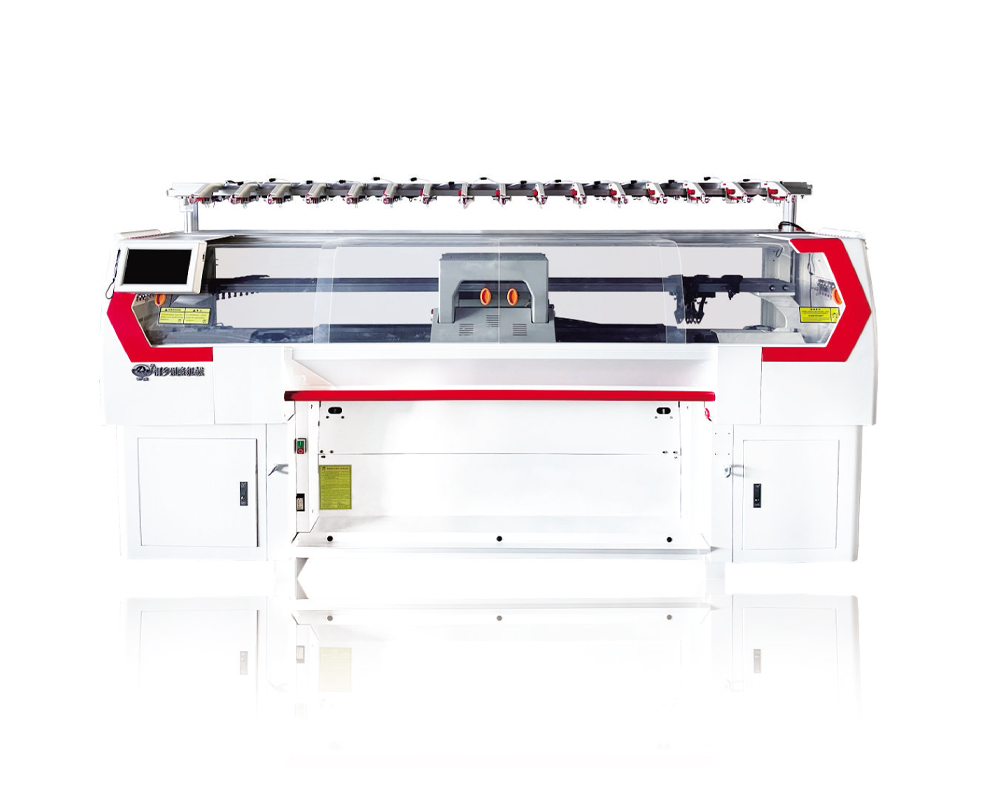

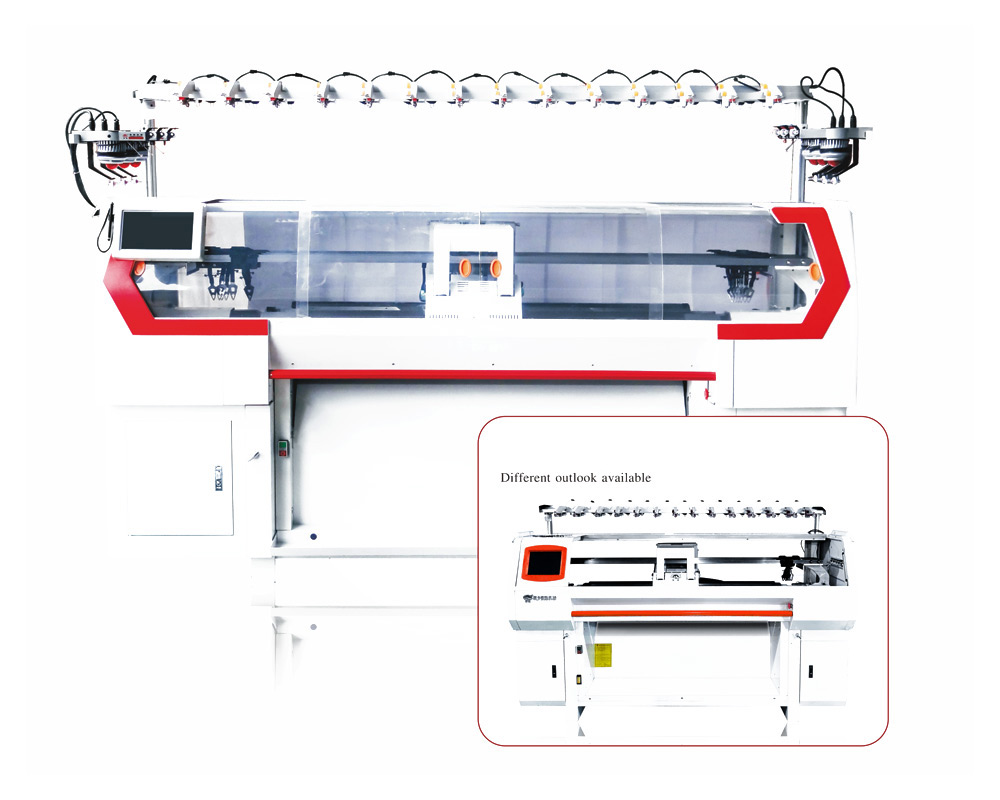

Mesin rajutan atas kasut 3D menggabungkan ketepatan mekanikal dengan kecerdasan digital. Biasanya termasuk:

- Sistem Kawalan Komputer: Menguruskan corak merajut dan pelarasan ketegangan.

- Bed Multi-Needle: Membolehkan struktur 3D kompleks dan corak lancar.

- Feeder benang automatik: Mengendalikan pelbagai benang dan warna secara serentak.

- Sensor dan pengesanan kesilapan: Memastikan konsistensi dan mengurangkan kecacatan.

- Antara muka skrin sentuh: Membolehkan operasi mudah dan pengubahsuaian reka bentuk masa nyata.

Pengilang mesin terkemuka - seperti Stoll (Jerman), Shima Seiki (Jepun), dan Santoni (Itali) - terus meningkatkan kecekapan mesin, kelajuan, dan integrasi dengan sistem pembuatan pintar (Industri 4.0).

6. Kebangkitan penyesuaian digital

Salah satu aspek yang paling menarik dari Kasut 3D Upper Knitting adalah keupayaannya untuk membolehkan pengeluaran peribadi. Pengguna kini boleh merancang skim warna, logo, dan spesifikasi yang sesuai dalam talian, yang kemudian diterjemahkan terus ke dalam arahan mengait mesin.

Ini bermakna bahawa bukannya menghasilkan beribu-ribu kasut yang sama, jenama boleh menghasilkan kasut satu-of-a-kind dengan cekap-trend yang sesuai dengan permintaan moden untuk keperibadian dan fesyen yang cepat.

7. Kemampanan: Kelebihan Hijau

Kemampanan telah menjadi daya penggerak di belakang penggunaan teknologi rajutan atas kasut 3D. Proses ini menyokong amalan mesra alam dalam beberapa cara:

- Kecekapan Bahan: Mengurangkan sisa buangan dan benang.

- Benang Kitar Semula: Boleh menggunakan serat mesra alam atau kitar semula dari botol PET.

- Kurang gam dan bahan kimia: Reka bentuk yang lancar menghapuskan banyak pelekat, mengurangkan pelepasan toksik.

- Penggunaan tenaga yang lebih rendah: Automasi digital memendekkan masa pengeluaran dan menjimatkan elektrik.

Bagi jenama yang bertujuan untuk memenuhi matlamat kelestarian, teknologi ini menyediakan penyelesaian yang ketara untuk mengimbangi keuntungan dan tanggungjawab alam sekitar.

8. Kesan Ekonomi dan Sosial

Di luar manfaat alam sekitar, mesin rajutan atas 3D juga mempengaruhi rantaian bekalan kasut global.

- Automasi dan Buruh: Automasi mengurangkan pergantungan pada jahitan manual, yang mengurangkan kos tetapi juga mengubah struktur pekerjaan di kawasan pembuatan kasut tradisional.

- Pengeluaran setempat: Oleh kerana mesin adalah padat dan cekap, pengeluaran dapat beralih lebih dekat ke pasaran akhir, memotong kos pengangkutan dan pelepasan.

- Peluang Inovasi: Jenama kecil dan pertengahan kini boleh memasuki pasaran tanpa infrastruktur pembuatan besar-besaran.

Demokrasi pengeluaran ini membentuk semula bagaimana dan di mana kasut dibuat di seluruh dunia.

9. Cabaran dan batasan

Walaupun kelebihannya, teknologi mengait 3D juga menghadapi cabaran:

- Kos permulaan yang tinggi: Mesin dan perisian memerlukan pelaburan yang ketara.

- Kepakaran Teknikal: Pengendali memerlukan latihan khusus dalam reka bentuk dan pengaturcaraan mesin.

- Pelbagai bahan terhad: Sesetengah benang tidak mempunyai kekuatan atau regangan untuk gaya kasut tertentu.

- Kerumitan Integrasi: Melampirkan bahagian atas rajutan ke sol memerlukan teknik ikatan atau jahitan lanjutan.

Walau bagaimanapun, sebagai kemajuan teknologi, batasan -batasan ini secara beransur -ansur diatasi melalui penyelidikan dan pembangunan.

10. Masa depan rajutan 3D dalam kasut

Fasa seterusnya mengait 3D akan menggabungkan tekstil pintar, reka bentuk AI, dan robotik. Kita akan segera melihat:

- Kasut rajutan pintar: Mengintegrasikan sensor yang mengesan pergerakan, tekanan, dan suhu.

- Bantuan Reka Bentuk AI: Algoritma yang secara automatik mengoptimumkan corak untuk keselesaan dan gaya.

- Kilang -kilang automatik sepenuhnya: Robot yang memasang dan menamatkan kasut terus selepas merajut.

- Kitar Semula Pekeliling: Benang yang boleh mudah dibongkar dan digunakan semula dalam kasut baru.

Pada masa akan datang, mesin rajutan atas kasut 3D tidak hanya menjadi alat tetapi bahagian tengah ekosistem kasut digital, lestari, dan bersambung.

Kesimpulan: Masa depan dirajut

Jadi, bagaimanakah mesin rajutan atas kasut 3D merevolusikan pembuatan kasut?

Dengan menggabungkan teknologi, reka bentuk, dan kemampanan, ia mengubah bagaimana kasut dicipta - dari kecekapan bahan ke reka bentuk peribadi dan kesedaran alam sekitar. Apa yang pernah diperlukan beberapa langkah dan bahan kini boleh dilakukan dengan lancar dengan ketepatan dan kelajuan.

Dari gergasi sukan global hingga permulaan yang inovatif, dunia memeluk teknologi ini untuk menghasilkan kasut yang lebih ringan, lebih hijau, dan lebih bijak. Memandangkan industri terus berkembang, satu perkara adalah jelas: Masa depan kasut bukan hanya dijahit - ia dirajut dalam 3d.

Inggeris

Inggeris 简体中文

简体中文

cina

cina Inggeris

Inggeris